最新资讯

大电池绝热温升测试

一、实验原理

绝热温升测试用于评估电池在完全绝热条件下(无热量散失)充放电或热失控时的温度变化,是分析电池热安全性的核心方法,尤其适用于大容量锂离子电池(如动力电池、储能电池)。通过模拟极端条件(如过充、短路、高温),量化电池自产热与温升速率,预测热失控风险。

二、实验设备

绝热量热仪(Accelerating Rate Calorimeter, ARC)

核心设备,提供绝热环境(热量零散失)。

典型型号:THT公司EV-ARC、NETZSCH STA 449。

高精度温度传感器

热电偶(K型或T型),贴附于电池表面及内部(穿刺型探头)。

充放电测试系统

支持高倍率充放电(如100A以上),如Neware BTS-600。

数据采集系统

同步记录温度、电压、电流、压力(可选)。

安全防护装置

防爆箱、气体排放系统(处理热失控释放的可燃气体)。

三、测试步骤

1. 样品准备

电池预处理:

电池满充满放2次(激活电极),SOC调至目标值(如100% SOC)。

表面清洁,安装温度传感器(至少3点:正极、负极、壳体中部)。

绝热环境校准:

空载运行ARC,验证腔体绝热性能(温漂≤0.02°C/min)。

2. 绝热温升测试

触发条件设置:

热滥用:以2°C/min加热电池至热失控起始温度(T1)。

电滥用:过充至120% SOC(如4.2V锂电充至5.0V)或外部短路(<5mΩ)。

数据记录:

实时监测温度变化,记录以下关键参数:

自加热起始温度(T1):温升速率≥0.02°C/min时的温度。

热失控温度(T2):温升速率>10°C/min的临界点。

z高温度(Tmax):热失控峰值温度。

3. 热失控传播测试(可选)

针对模组或电池包,触发单颗电池热失控,观察相邻电池的温升与连锁反应。

四、数据处理与分析

温升曲线绘制

以时间为横轴,电池表面/内部温度为纵轴,标注T1、T2、Tmax。

热动力学参数计算

温升速率(dT/dt):分析不同阶段的产热功率。

绝热条件下热失控能量(Q):

Q=m⋅Cp⋅(Tmax−T1)

(mm:电池质量,C_pCp:电池比热容,典型值1~1.5 J/(g·°C))

热失控阈值判定

根据T1、T2评估电池热稳定性,对比行业标准(如UN GTR 20)。

五、安全注意事项

防爆措施

测试必须在防爆箱内进行,操作人员穿戴防护装备(防火服、面罩)。

安装CO/CH₄气体探测器,及时排出可燃气体。

紧急终止条件

温度超过300°C或压力骤升时,自动注入惰性气体(如N₂)抑制反应。

废弃物处理

热失控后电池按危险废物处理,避免环境污染。

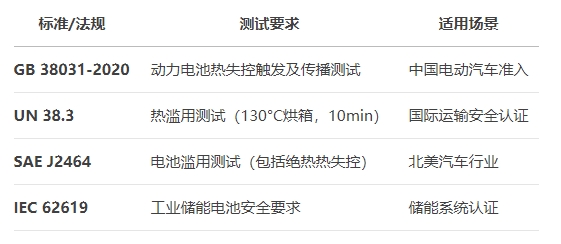

六、测试标准与认证

七、测试报告关键内容

测试条件

电池型号、SOC、触发方式(热/电滥用)、绝热环境参数。

结果分析

温升曲线、T1/T2/Tmax、热失控能量计算。

风险评估

热失控传播可能性、对系统安全的建议(如隔热设计、冷却策略)。

八、应用案例

某200Ah储能电池测试结果:

T1:145°C(电解液分解起始温度)

T2:210°C(隔膜破裂,内短路加剧)

Tmax:680°C(正极释氧与电解质剧烈反应)

结论:需在模组内增加气凝胶隔热层,阻断热蔓延。

九、常见问题与解决

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com