最新资讯

锂离子电池、液流电池等主流储能技术的测试标准、方法及核心要点

储能电池测试是评估电池系统性能、安全性及寿命的关键环节,广泛应用于电力储能、新能源并网、工商业备用电源等领域。以下是针对锂离子电池、液流电池等主流储能技术的测试标准、方法及核心要点:

1. 测试标准体系

1.1 国际标准

IEC 62619:工业用锂离子电池安全要求(涵盖过充、热失控等测试)。

IEC 62933:电能存储系统(ESS)性能与安全标准。

UL 9540:储能系统安全认证(含电池、BMS、热管理等)。

UN 38.3:运输安全测试(振动、冲击、高低温循环)。

1.2 中国标准

GB/T 36276:电力储能用锂离子电池技术要求与测试方法。

GB/T 34131:电化学储能系统变流器技术要求。

NB/T 42091:储能电池系统环境适应性测试规范。

2. 核心测试项目与方法

2.1 电性能测试

容量与能量效率

测试方法:

恒流充放电:以额定电流充放电至截止电压,记录容量(Ah)与能量(Wh)。

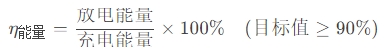

能量效率计算:

标准参考:IEC 62620(循环寿命测试中容量衰减率≤20% @ 1000次循环)。

功率特性

脉冲功率测试:短时大电流充放电(如10C脉冲30s),评估峰值功率与温升。

直流内阻(DCR):通过HPPC(混合脉冲功率特性)法测量。

自放电率

方法:满电静置28天,计算容量损失(应<5%)。

2.2 循环寿命与老化分析

循环测试条件:

深度循环(DOD 80%~100%) vs 浅循环(DOD 20%~50%)。

温度控制(25℃±2℃或加速老化测试@45℃)。

寿命终止(EOL)判定:容量衰减至初始值的80%或内阻增加>30%。

2.3 安全性与可靠性测试

热失控测试

触发方式:针刺、过充、外部加热(如IEC 62619要求电池单体热失控不蔓延)。

监测参数:温度、电压、气体释放(CO、H₂等)。

环境适应性

高低温工作:

低温:-20℃放电效率≥70%(锂离子电池)。

高温:45℃连续充放电,无泄漏或膨胀。

湿热测试:40℃/95% RH下存储7天,绝缘电阻≥100MΩ。

机械安全

振动与冲击:模拟运输或地震场景(如GB/T 2423.10正弦振动测试)。

挤压与跌落:电池模组承受1.5倍自重挤压或1m自由跌落,无起火爆炸。

2.4 系统级测试(BMS与集成)

均衡功能:验证电池管理系统(BMS)对单体电压差异的控制(目标≤50mV)。

故障模拟:

单体短路、过温、通信中断等异常工况下,系统自动切断并报警。

电网兼容性:

响应调频指令(如0.5C充放电切换时间<200ms)。

3. 测试设备与平台

4. 典型失效模式与改进

容量跳水

原因:负极析锂、SEI膜增厚、电解液分解。

改进:优化充电策略(避免低温快充)、采用硅碳复合负极。

热失控蔓延

原因:模组间隔热设计不足、BMS热管理滞后。

改进:添加气凝胶隔热片、液冷系统精准控温。

一致性差

原因:单体制造公差、循环老化差异。

改进:严格分选(电压、容量、内阻)、动态均衡算法。

5. 测试数据分析与报告

关键指标:

容量衰减曲线、库仑效率变化、DCR增长趋势。

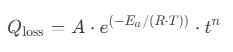

加速老化模型:

其中,E_a为活化能,t为时间,n为衰减指数。

6. 应用场景与测试重点

电网级储能:侧重循环寿命(≥6000次)、响应速度与系统效率。

户用储能:关注安全认证(UL 9540)、高温环境稳定性。

数据中心备用电源:测试高倍率放电能力(如2C持续供电)。

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com