最新资讯

电池隔膜缺陷检测技术与适用场景

电池隔膜缺陷检测是保障锂离子电池安全性、一致性和循环寿命的核心环节。隔膜作为正负极间的物理屏障,其缺陷(如孔洞、杂质、划伤、厚度不均等)可直接导致内部短路、热失控甚至起火爆炸。

主流检测技术与适用场景

1. 光学视觉检测(Machine Vision)—— 在线全检主力

原理:

高分辨率线阵相机 + 多光谱照明(明场、暗场、同轴光)捕捉表面形貌。

能力:

分辨率:0.5–2 μm/pixel;

速度:≥50 m/min(匹配涂布/分切产线);

可检缺陷:孔洞、杂质、划痕、污渍、边缘缺陷。

优势:

100% 全幅面扫描;

实时报警 + 自动剔除;

支持 AI 深度学习分类(如区分碳黑 vs 金属屑)。

局限:

无法检测内部闭孔结构或厚度微小波动;

对透明隔膜(如PE/PP)需特殊打光。

设备厂商:ISRA VISION、KLA、精测电子、奥普特。

2. 激光测厚与轮廓检测—— 厚度一致性控制

原理:

双面激光位移传感器同步测量,计算实时厚度。

参数:

精度:±0.1 μm;

采样频率:1–10 kHz;

输出:厚度分布图、CV值、横向/纵向波动。

标准要求:

厚度公差:±1 μm(如 9 μm 隔膜 → 8–10 μm);

厚度 CV(变异系数)≤ 3%。

3. 电子显微镜分析(SEM)—— 研发/失效分析

用途:

观察孔隙结构、孔径分布、涂层均匀性;

分析缺陷微观形貌(如熔珠、纤维断裂)。

方法:

SEM + EDS:鉴定杂质元素(Fe、Cu 等金属风险高);

FIB-SEM:三维重构孔道结构。

缺点:破坏性、离线、成本高,不用于量产。

4. 透气度(Gurley值)—— 间接反映孔隙缺陷

标准:GB/T 36363–2018 / ASTM D726

原理:100 mL 空气透过 1 in² 隔膜所需时间(s)

典型值:

干法PE:300–500 s/100mL

湿法PE/PP:150–300 s/100mL

异常升高 → 存在大孔或破损;

异常降低 → 孔隙堵塞或闭孔。

注意:Gurley 测试为破坏性抽样,不能定位缺陷位置。

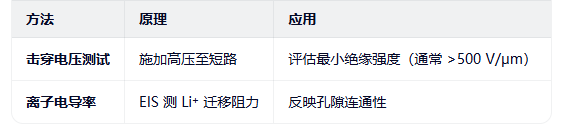

5. 电性能测试(实验室)

来源:网络

- 上一篇: 郑州电池检测机构:电池盖抗压检测方法

- 下一篇: 没有了

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com

添加我们的微信

扫码或复制微信号添加好友