最新资讯

锂离子电池磁性异物检测方法

电池磁性异物检测是锂离子电池制造过程中关键的质量控制环节,旨在识别并剔除混入极片、隔膜或电芯中的铁磁性金属颗粒(如 Fe、Ni、Co、Cr 等)。这些微米级异物可能在充放电过程中引发微短路、局部过热,甚至导致热失控,是电池安全的重大隐患。

主流检测方法

1. 强磁吸附 + ICP-MS/OES 定量(常用,标准方法)

步骤:

取样:

极片:裁取一定面积(如 1 m²)

浆料:取 100–500 g

电解液/隔膜:按标准体积/面积

磁选富集:

使用 强磁棒(NdFeB,磁场强度 ≥12,000 Gauss)

在样品中反复滚动吸附磁性颗粒

消解:

将磁棒上吸附物用 HNO₃/H₂O₂ 消解

定量分析:

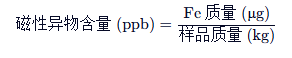

结果计算:

ICP-MS:检出限达 0.1 ppb(推荐)

ICP-OES:检出限 ~10 ppb(适用于 >50 ppb 场景)

优点:灵敏度高、可定量、符合国标

缺点:破坏性、耗时(2–4 小时/样)

2. 在线磁性异物检测仪(生产过程监控)

原理:

极片通过高梯度磁场区域,磁性颗粒被吸附,通过光学/激光扫描检测表面残留或间接判断。

类型:

离线抽检仪:如磁棒+显微镜(定性)

在线监测系统:集成于涂布/辊压线,实时报警

灵敏度:可检出 ≥20 μm 铁颗粒

局限:无法定量 ppb 级,仅作过程预警

3. X射线荧光(XRF)——快速筛查

适用:大颗粒(>50 μm)金属异物定位

优点:无损、快速

缺点:

对微米级颗粒不敏感

无法检测轻元素(但 Fe、Ni 可检)

不能定量 ppb 级含量

常用于失效电池解剖后异物溯源

4. SEM-EDS / 光学显微镜(失效分析)

用途:对已发生短路的电池进行异物形貌与成分分析

流程:

解剖电池,找到短路点;

用 SEM 观察颗粒形貌;

EDS 分析元素(确认是否为 Fe、Cr 等)

优势:直接证据,支持根因分析

来源:网络

- 上一篇: 老化电池检测项目与方法有哪些?

- 下一篇:郑州电池检测机构:电池打压检测方法

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com

添加我们的微信

扫码或复制微信号添加好友