气密检测对燃料电池的重要性及检测方法

在燃料电池系统中,气密性检测(Leak Testing)是一项至关重要的质量控制和安全评估环节。无论是质子交换膜燃料电池(PEMFC)电堆、氢气供应系统,还是整个燃料电池发动机,良好的气密性直接关系到系统效率、运行安全、寿命可靠性以及法规合规性。

作为专业检测机构,必须对燃料电池关键部件进行全面的气密检测。

一、为什么气密检测对燃料电池如此重要?

1. 防止氢气泄漏——保障安全

氢气具有极宽的爆炸极限(4%–75% in air),微小泄漏在密闭空间内可能引发火灾或爆炸。

燃料电池系统工作压力通常为 1–4 bar(甚至更高),任何密封缺陷都可能导致持续泄漏。

2. 避免气体交叉(Cross-talk)——提升性能

若氢气与空气在电堆内部交叉(如通过质子交换膜或密封失效),会导致:

开路电压(OCV)下降

催化剂中毒

局部热点,引发膜穿孔

整体效率降低

3. 确保系统效率——减少燃料浪费

氢气是高成本燃料,泄漏意味着能源浪费和运营成本上升。

泄漏率过高将无法通过国家或行业能效认证。

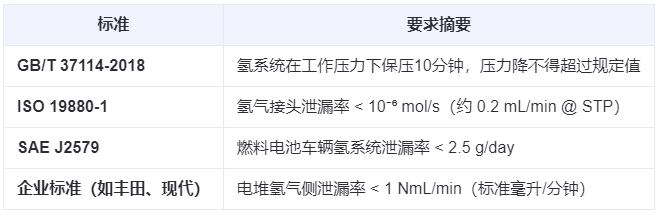

4. 满足法规与标准要求

国家标准如 GB/T 37114-2018《燃料电池电动汽车 车载氢系统技术条件》 明确规定氢系统气密性要求。

ISO 19880、SAE J2579 等国际标准也对泄漏率提出严格限值。

二、燃料电池气密检测的主要对象

三、常用气密检测方法

1. 压力衰减法(Pressure Decay Test)

原理:对被测件充入一定压力的气体(N₂或干燥空气),关闭气源后监测压力随时间的变化。

优点:设备简单、成本低、适合产线快速检测

缺点:灵敏度较低,难以检测微小泄漏

适用:初步筛查、大部件粗检

2. 差压法(Differential Pressure Test)

原理:将被测件与标准件同时加压,通过差压传感器检测两者之间的压力差变化。

优点:

灵敏度高(可检测 10⁻³ Pa·m³/s 级别泄漏)

抗环境干扰能力强

适合自动化生产线

应用:电堆、氢阀、接头等高精度检测

3. 氦质谱检漏法(Helium Mass Spectrometry Leak Detection)

原理:使用氦气作为示踪气体,用质谱仪检测外部是否有氦分子逸出。

模式:

正压法:内部充氦,外部用探头扫描

负压法(真空舱法):将被测件放入真空舱,外部喷氦

优点:

灵敏度极高(可达 10⁻⁹ Pa·m³/s)

可定位泄漏点

缺点:设备昂贵,操作复杂

应用:研发阶段、高可靠性要求产品(如航天、车载电堆)

4. 气泡检测法(Bubble Test)

原理:对加压部件浸入水中或涂抹发泡液,观察是否有气泡产生。

优点:直观、成本极低

缺点:精度差、破坏性、不适用于精密部件

应用:现场维修、粗略判断

四、典型检测标准与泄漏率要求

来源:网络

- 上一篇: 膜电极检测的关键维度与方法

- 下一篇:常见且实用的电池电压检测方法

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com

添加我们的微信

扫码或复制微信号添加好友