最新资讯

郑州电池检测机构:燃料电池检测的检测方法、流程及规范

燃料电池检测是评估其电化学性能、耐久性及安全性的关键环节,涵盖质子交换膜燃料电池(PEMFC)、固体氧化物燃料电池(SOFC)等多种类型。以下是系统的检测方法、流程及规范:

一、性能测试

1. 极化曲线测试(关键性能指标)

目的:评估电池的电压-电流密度特性,分析活化极化、欧姆极化及浓差极化。

设备:电化学工作站、电子负载仪、氢气/空气供给系统。

步骤:

活化:在标准工况(如H₂流量200 mL/min,空气流量500 mL/min,温度80℃)下运行至电压稳定。

数据采集:逐步增加电流密度(如0~2 A/cm²),记录对应电压值。

分析:绘制极化曲线,计算峰值功率密度(P_max)及欧姆内阻(EIS辅助)。

2. 效率测试

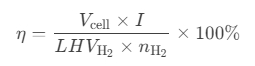

能量转换效率:

Vcell:单电池电压(V),II:电流(A),LHVH2:氢低热值(240 kJ/mol),nH2:氢气摩尔流量(mol/s)。

二、耐久性测试

1. 稳态寿命测试

方法:恒电流(如0.6 A/cm²)或恒电压(如0.7 V)连续运行,监测电压衰减速率。

终止条件:电压下降至初始值的80%或出现不可逆衰减(如>50 μV/h)。

2. 动态循环测试

模拟工况:

启停循环:频繁开关氢气/空气,模拟车辆启停(每天50~10 0次)。

负载循环:电流密度阶跃变化(如0.2 → 1.0 → 0.2 A/cm²),测试响应稳定性。

检测指标:电压波动幅度、恢复时间、催化剂活性(循环伏安法CV)。

三、安全性测试

1. 氢气泄漏检测

方法:

传感器法:在电池堆周边布置氢气传感器(检测精度≤1 ppm)。

气泡法:将肥皂水涂覆在密封面,观察气泡生成。

标准:泄漏率≤1 NL/min(依据GB/T 24554-2009)。

2. 耐压与气密性测试

耐压测试:向流道内注水加压至1.5倍工作压力(如3 bar),保压10分钟,无泄漏。

气密性测试:充入氮气至额定压力,保压30分钟,压降≤1%。

3. 极端环境测试

低温启动:-30℃下通入氢气/空气,记录启动时间及电压恢复能力。

高温运行:90℃工况持续运行,监测膜电极脱水及性能衰减。

四、关键组件检测

1. 膜电极(MEA)分析

催化剂活性:通过循环伏安法(CV)测定电化学活性面积(ECA)。

质子膜厚度:千分尺测量,或扫描电镜(SEM)观测微观结构。

2. 双极板性能

接触电阻:四探针法测量板与气体扩散层(GDL)的界面电阻。

耐腐蚀性:浸泡在模拟燃料电池环境(pH 3~5,80℃)中72小时,称重法计算腐蚀速率。

五、检测标准与规范

六、注意事项

测试环境控制:

湿度:PEMFC需维持膜湿润(RH 80%~10 0%),SOFC需干燥气体(防积碳)。

杂质防护:氢气/空气中CO、硫化物需过滤(浓度<0.1 ppm)。

数据记录频率:

稳态测试每10分钟记录,动态测试实时采集(采样率≥1 Hz)。

失效分析:

电压突降时立即停机,拆解检查膜电极破损、流道堵塞或催化剂中毒。

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com