最新资讯

郑州电池检测机构:软包电池耐弯折疲劳测试方法及操作指南

软包电池因其轻量化、高能量密度及柔性特点,广泛应用于可穿戴设备、柔性电子产品等领域。耐弯折疲劳测试旨在评估电池在反复弯曲条件下的机械稳定性、电性能保持率及安全可靠性。以下是系统的测试方法及操作指南:

一、测试设备与条件

1. 设备要求

往复弯折试验机:可编程控制弯曲角度、频率及循环次数。

环境箱(可选):模拟高低温(如-20℃~60℃)、湿度(如30%~90% RH)等工况。

电性能测试仪:测量电压、内阻、容量等参数(如蓝电测试系统)。

安全监测装置:红外热像仪(监测温升)、气密性检测仪(检测漏液)。

2. 测试参数设置

弯曲半径:根据应用场景设定(如5 mm、10 mm、20 mm)。

弯曲角度:通常为180°(完全对折)或90°(半弯)。

弯曲频率:0.5~2 Hz(避免过快导致局部过热)。

循环次数:1,000~100,000次(依据产品需求分阶段测试)。

测试模式:

单向弯曲:固定方向反复弯折。

双向弯曲:交替正反方向弯折(模拟实际使用场景)。

二、测试步骤

1. 样品准备

电池状态:

初始容量测试:充满电至额定电压(如4.2 V),记录初始容量(C₀)。

表面标记:在电池边缘标记弯折轴线,确保弯折位置一致。

夹具设计:

采用柔性夹具固定电池两端,避免夹持力损伤电极极耳。

弯折区域悬空,确保自由弯曲无约束。

2. 弯折测试

装机定位:将电池安装于试验机,对齐弯折轴线与设备转轴。

参数设定:输入弯曲半径、角度、频率及循环次数。

启动测试:运行设备,定期(如每500次)暂停检测电池外观(裂纹、鼓包)及电压。

环境模拟(可选):若需测试极端环境,同步启动温湿度控制。

3. 测试后评估

机械完整性:

目检铝塑膜是否破损、极耳是否断裂。

气密性测试:将电池浸入水中,加压检测是否漏液。

电性能测试:

容量保持率:充满电后放电,计算剩余容量(C₁),公式:

内阻变化:对比测试前后交流内阻(AC-IR)。

安全性能:

热冲击测试:将弯折后电池置于高温箱(如85℃/2 h),观察是否起火、爆炸。

针刺测试(仅限破坏性分析):用钢针穿刺电池,监测热失控情况。

三、关键注意事项

弯折区域控制:

确保弯折轴线避开电极活性区域(如极耳焊接处),减少结构弱点影响。

电性能监控:

实时记录弯折过程中的电压波动,异常压降可能预示内部短路。

测试中断处理:

若测试中途出现电压骤降或温升>5℃,立即终止测试并分析原因。

数据统计:

每组测试至少3个平行样本,剔除异常值后取均值。

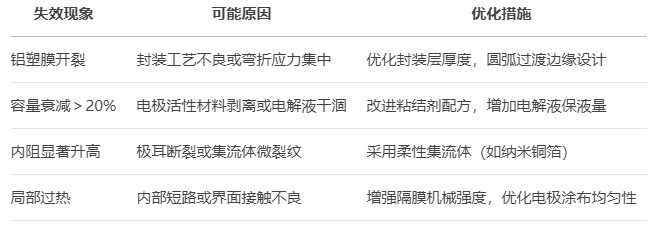

四、失效模式与改进方向

五、参考标准

行业标准:

IEC 62133-2:2017(便携式密封二次电池安全要求)。

GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》(部分指标可参考)。

企业标准:

苹果公司《柔性电池可靠性测试规范》(Apple SRD)。

三星SDI《可弯曲锂电池测试指南》。

六、测试报告内容

测试条件(弯曲参数、环境条件)。

循环次数与失效点关系曲线。

电性能数据(容量保持率、内阻变化)。

安全评估结果(漏液、热失控等)。

失效分析与改进建议。

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com