最新资讯

郑州电池检测机构:电池焊接性能检测方法

电池焊接性能检测是锂离子电池、动力电池、储能电池等制造过程中的关键质量控制环节。焊接不良(如虚焊、过焊、裂纹、飞溅等)会直接导致内阻增大、温升异常、连接失效甚至热失控,严重影响电池的安全性与可靠性。

焊接性能检测方法

1. 外观检测(AOI)

目的:

识别飞溅、裂纹、偏移、烧蚀等表面缺陷

技术:

高分辨率工业相机 + 多角度光源(同轴光、低角度暗场)

AI图像识别(YOLO、U-Net)自动分类缺陷

3D视觉:检测焊点高度、凹陷、鼓包

应用场景:超声波焊印、激光焊缝的在线全检

2. 拉力测试(破坏性,用于工艺验证)

方法:

使用推拉力计(如Dage、SST)垂直或剪切方向施力

记录剥离力(Peel Strength)或剪切力

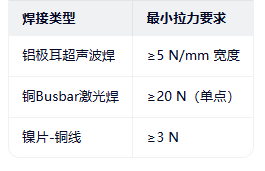

标准参考(示例):

注意:测试后样品报废,通常用于首件检验或工艺窗口验证

3. 电阻/电压降测试(电性能检测)

原理:

焊接质量 ↔ 接触电阻大小

通过四线法(Kelvin)测量焊点两端电压降

方法:

施加恒定电流(如1 A)

测量微欧级压降(μΩ级)

计算电阻: R=V/IR=V/I优势:

非破坏、可在线

对虚焊敏感(电阻显著升高)

常集成于模组EOL(终检)测试台

4. 超声波显微镜(SAM, Scanning Acoustic Microscopy)

原理:

高频超声波在材料界面反射

未焊合区域(气隙、空洞)产生强反射信号

优点:

可检测内部虚焊、分层、空洞(表面不可见)

分辨率可达微米级

缺点:

速度慢、成本高,多用于失效分析或抽检

5. X射线检测(AXI)

应用:

检测激光焊缝内部气孔、裂纹、未熔合

观察Busbar与端子结合状态

局限:

对超声波焊(无熔池)效果有限

设备昂贵,辐射防护要求高

来源:网络

- 上一篇: 郑州电池检测机构:电池电极外观检测方法与技术

- 下一篇:郑州电池检测机构:电池喷丝板检测方法

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com

添加我们的微信

扫码或复制微信号添加好友