最新资讯

隔膜材料检测全流程解析:关键技术指标与行业应用实践

隔膜材料作为锂电池、燃料电池、水处理等领域的核心组件,其性能直接影响设备效率与安全性。据行业数据,2023年全球锂电池隔膜市场规模已超120亿美元,但约15%的产品因检测不达标导致电池热失控或寿命衰减。本文从理化性能、机械强度、电化学特性等维度,系统解读隔膜材料检测的核心技术规范与解决方案。

一、隔膜材料核心检测指标

1.1 物理特性检测

厚度均匀性(GB/T 36363-2018)

检测范围:5-40μm(锂电池隔膜)

允许偏差:±0.5μm(高端隔膜要求)

孔隙率与孔径分布(压汞法/气体吸附法)

动力电池隔膜:孔隙率30-50%,平均孔径80-200nm

测试设备:孔径分析仪(精度±1%)

1.2 机械性能测试

1.3 电化学特性评估

透气性(Gurley值):

测试条件:100ml空气通过1in²面积所需时间

行业要求:动力电池隔膜≤300s/100ml

电解液浸润性:

接触角测定(θ<30°为优)

吸液率标准:≥130%(聚烯烃基隔膜)

二、主流检测方法对比与技术演进

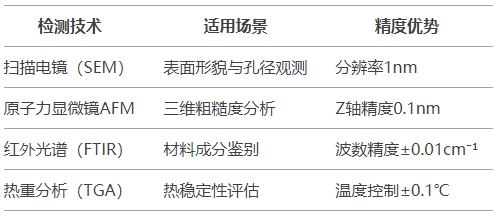

2.1 检测技术矩阵

2.2 技术发展趋势

原位检测:电解液环境中实时观测隔膜膨胀行为(如原位SEM)

智能化检测:AI图像分析孔径分布(误差<2%)

多参数联测:同步获取透气性+热收缩率+离子电导率(如MIT系列设备)

三、常见质量问题与解决方案

3.1 典型缺陷分析

孔隙率不均(局部偏差>8%)

成因:湿法拉伸工艺温度波动±3℃

对策:优化双向拉伸速率比(TD/MD=1:3)

热收缩超标(150℃下>8%)

成因:结晶度不足(<50%)

解决方案:增设热定型工序(温度110-130℃)

3.2 性能优化案例

案例:某三元锂电池隔膜改进项目

问题:循环500次后容量衰减>20%

检测分析:SEM显示孔径分布离散度达35%(标准应<20%)

改进措施:采用梯度升温拉伸工艺(5区温控±1℃)

成果:孔隙均匀性提升至88%,电池循环寿命延长至1200次

四、检测设备选型与实验室建设指南

4.1 基础设备配置

必选设备:

电子万能试验机(载荷精度±0.5%)

Gurley透气度仪(时间分辨率0.1s)

热收缩率测试箱(温控±0.5℃)

进阶配置:

动态机械分析仪(DMA)评估隔膜蠕变性能

电化学工作站(EIS)测量离子迁移阻抗

4.2 检测流程优化

来料预检:快速筛查厚度偏差(每卷取5个点位)

过程监控:在线检测拉伸强度(每30分钟抽样)

成品全检:SEM+透气性+热收缩率组合测试

五、行业标准与法规动态

中国标准:GB/T 36363-2018《锂离子电池用聚烯烃隔膜》

国际标准:IEC 62660-3(动力电池安全性测试)

新规预告:2024年欧盟将强制执行隔膜可追溯性标签(含回收成分≥12%)

来源:网络

- 上一篇: 阻燃材料测试全解析:标准、方法及常见问题解决方案

- 下一篇:隔膜材料检测的主要方向和常见方法

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com

添加我们的微信

扫码或复制微信号添加好友