电池模组膨胀力测试的测试方法及操作指南

电池模组膨胀力测试用于评估电池在充放电循环或热失控过程中因体积变化产生的机械应力,是保障电池安全性和结构设计合理性的关键环节。以下是详细的测试方法及操作指南:

1. 测试目的

安全性评估:检测电池膨胀对模组外壳、固定结构的应力影响,预防破裂或变形。

寿命预测:分析长期循环中膨胀力累积对电芯一致性的影响。

设计优化:验证模组约束装置(如端板、绑带)的强度和应力分布合理性。

2. 测试设备与材料

力学传感器:

量程:0~10 kN(根据模组尺寸选择),精度±1% FS。

类型:压电式或应变片式传感器,需耐腐蚀(避免电解液污染)。

充放电设备:支持恒流-恒压(CC-CV)循环,电流精度±0.1%。

环境箱:控温范围-40℃~85℃,湿度可控(可选)。

数据采集系统:同步记录膨胀力、电压、温度等参数(采样频率≥10 Hz)。

模组夹具:模拟实际封装条件(如刚性固定或弹性约束)。

3. 测试流程

(1) 测试前准备

模组预处理:

对被测模组进行1~3次标准充放电(如0.5C充/1C放),消除初始应力。

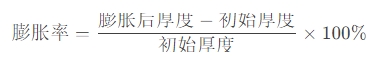

记录初始厚度(用于计算膨胀率)。

传感器布置:

在模组长度方向(X/Y/Z轴)均匀布置传感器,重点监测电芯堆叠方向(通常为厚度方向)。

接触面涂抹导热硅脂,减少温度对传感器的干扰。

(2) 测试条件设置

充放电参数:

循环条件:1C充放电,SOC范围20%~100%,循环次数≥100次。

高温加速测试:55℃下循环,加速膨胀效应。

环境控制:

温度:25℃(常温)或55℃(高温测试)。

湿度:建议≤30% RH(防止传感器受潮)。

(3) 实时数据采集

同步记录以下参数:

膨胀力:各方向力值及变化趋势。

电压/电流:监测充放电状态。

温度:模组表面及内部(可选热电偶嵌入)。

异常终止条件:

膨胀力突增(如>10%阈值)或温度异常(ΔT>5℃)。

(4) 后处理与分析

膨胀力计算:

应力分布图:通过多点传感器数据绘制模组应力集中区域。

循环衰减曲线:分析膨胀力随循环次数的变化规律。

4. 关键影响因素与误差控制

温度影响:

高温加剧SEI膜分解和产气,需隔离传感器温漂(如采用温度补偿算法)。

夹具刚度:

刚性夹具可能低估实际膨胀力,建议模拟真实模组封装条件(如弹性胶垫)。

传感器定位:

接触点偏移会导致测量误差,需使用定位销或激光校准。

电芯一致性:

模组内电芯差异可能导致局部应力集中,需筛选初始容量/内阻一致的电池。

5. 数据分析与工程应用

安全阈值判定:

参考行业标准(如膨胀力>500 N/cm²时触发安全预警)。

结构优化方向:

高膨胀区域:增加缓冲材料(如硅胶垫)或改进电芯间距。

端板设计:优化螺栓预紧力或改用柔性约束(如碳纤维绑带)。

热失控预警:

膨胀力骤升常伴随产气(如CO、H₂),可结合气体传感器实现早期预警。

6. 注意事项

安全防护:

测试柜需具备防爆设计,操作人员佩戴护目镜及防火服。

传感器维护:

定期校准(每月1次),避免电解液腐蚀导致漂移。

数据完整性:

备份原始数据,防止断电或系统故障丢失。

法规合规:

符合UN 38.3、GB 38031-2020等电池安全标准。

- 上一篇: 电解液离子导电率测试方法及注意事项

- 下一篇:郑州电池检测机构:电池兼容性测试项目与步骤

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com