最新资讯

钠电池低温检测技术全解析:方法、挑战与性能优化策略

钠离子电池(SIB)在低温环境下的性能衰退是制约其大规模应用的关键瓶颈。本文系统解析钠电池低温阻抗特性、界面失效机理及检测方法,结合IEC 62660、GB/T 36276等标准,详解EIS、充放电测试、DSC等核心技术,并提供电解液优化与电极改性策略,助力提升低温性能与产品可靠性。

一、钠电池低温性能的核心挑战

钠电池在低温(<0℃)下性能衰退的三大主因:

离子电导率骤降:电解液粘度增加导致Na⁺迁移速率下降(-20℃时电导率降低80%)

界面阻抗激增:SEI膜增厚(>50nm)阻碍电荷转移

析钠与枝晶生长:低温下Na⁺沉积动力学恶化,引发短路风险

典型数据:

容量保持率:25℃→-20℃时,首效从92%降至65%

循环寿命:0.5C循环100次后,容量衰减>30%

二、低温性能检测方法与标准

(一)电化学阻抗谱(EIS)

原理:通过频率扫描(0.1Hz-100kHz)解析界面阻抗(Rct)与扩散阻抗(Warburg)

低温测试流程(参照IEC 62660-2):

电池预循环至SOC 50%

恒温箱降温至目标温度(-40℃~25℃),静置2h

采集Nyquist图谱,拟合等效电路模型

(二)低温充放电测试

三)热分析技术

差示扫描量热(DSC):检测电解液凝固点(如PC基电解液-20℃结晶)

绝热加速量热(ARC):评估低温充电时的热失控风险

三、低温失效机理的深度诊断技术

原位表征:

低温TEM:实时观测Na枝晶生长(速度>1μm/s,-20℃)

拉曼光谱:分析SEI膜成分变化(如NaF含量增加导致脆性)

多物理场仿真:

COMSOL模拟低温下Na⁺浓度梯度与应力分布

四、低温性能优化策略

(一)电解液改性

低粘度溶剂:采用EC/DEC/EMC混合体系(-40℃粘度<30mPa·s)

高浓度电解液:1.5M NaPF6 in EC/PC(提升离子电导率至5mS/cm,-30℃)

添加剂优化:

2% FEC:促进形成柔性SEI膜

1% NaNO3:抑制枝晶生长

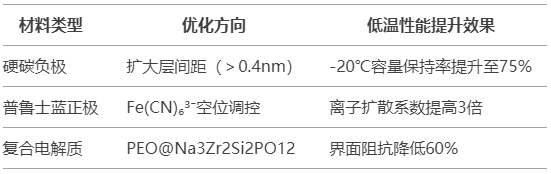

(二)电极材料设计

(三)系统设计创新

自加热结构:集成Ni箔加热膜(升温至-10℃能耗<5%)

智能BMS:低温下动态调整充电电流(C-rate≤0.2C)

五、未来技术趋势

AI辅助电解液设计:机器学习预测溶剂组合(如剑桥大学A-Lab)

固态电解质突破:硫化物电解质(如Na3PS4)实现-40℃稳定运行

超低温预钠化技术:金属钠粉预处理提升首效(>90%)

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com