最新资讯

电池产气成分分析:机理、检测技术与工业应用

随着锂离子电池在电动汽车、储能系统及消费电子领域的广泛应用,电池安全性问题日益受到关注。产气行为是电池失效的重要前兆,其成分与浓度直接关联电池内部化学反应的失控程度。本文从产气机理、检测技术、工业案例三个维度,系统阐述电池产气成分分析的科学方法与实际应用价值,为行业提供技术参考。

一、电池产气的化学机理与危害

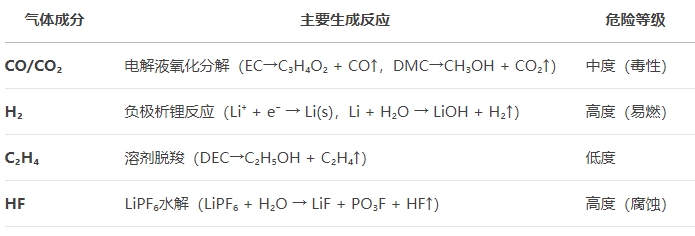

1.1 产气来源与反应路径

关键数据:

热失控阶段H₂体积占比可达60%以上(T>200℃)

每Ah电池过充产气量达5-8mL(CO₂为主)

1.2 产气行为的危害性

安全风险:H₂爆炸极限(4%-75%),CO中毒阈值(50ppm)

性能衰减:气体积聚导致内阻上升(ΔR>30%),容量衰减加速

环境毒性:HF泄漏可造成土壤/水源污染(LD₅₀=20mg/kg)

二、产气成分检测的核心技术

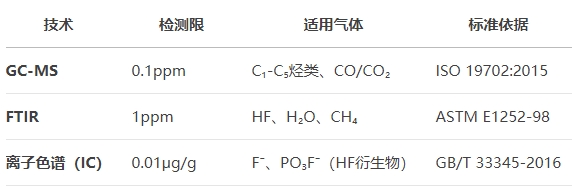

2.1 离线检测方法

技术优势对比:

GC-MS:高灵敏度,可识别C₂H₅F等复杂有机物(分辨率0.1amu)

DEMS:实时监测产气速率(时间分辨率1s),适配电池原位测试

2.2 在线监测系统

微分电化学质谱(DEMS):

集成电化学工作站与质谱仪,实时关联产气与电压/电流信号

应用案例:精准定位NCM811电池4.3V平台CO₂突增点(误差<5%)

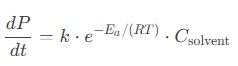

压力-温度联用传感器:

软包电池内压监测(精度±0.2kPa),建立产气动力学模型:

三、工业检测服务案例

3.1 电动汽车电池组失效分析

背景:某车型电池包循环500次后鼓包,内压超限(>120kPa)

检测方案:

穿刺取样气体,GC-MS检测:C₂H₄占比38%(提示DMC氧化)

IC检测电解液:F⁻浓度>200ppm(LiPF₆严重水解)

SEM观察负极:析锂厚度>8μm(产H₂主因)

解决方案:

电解液替换(EC:DMC:EMC=3:4:3 + 2% FEC)

负极预锂化(容量提升12%,产气量下降45%)

3.2 储能电池安全认证

标准要求:UL 1973(热失控产气量<5mL/Ah)

检测流程:

热箱试验(130℃/1h):FTIR监测H₂/CO实时浓度

过充至5V:DEMS记录C₂H₅F生成速率(<0.01μmol/s)

气袋收集全气体,GC-TCD定量(总产气量3.2mL/Ah)

认证结果:通过UN38.3运输安全测试

四、产气控制的技术建议

4.1 材料体系优化

电解液添加剂:

1% VC(抑制CO₂生成,效率>50%)

0.5% LiBOB(减少HF释放,F⁻浓度<50ppm)

固态电解质:硫化物(Li₆PS₅Cl)体系产气量<0.1mL/Ah

4.2 工艺改进

化成制度:阶梯式充电(0.02C→0.1C),SEI膜阻抗降低30%

注液真空度:维持-95kPa,电解液浸润效率提升25%

4.3 检测服务价值

失效预警:通过H₂/CO浓度比(>3:1)预判析锂风险(准确率>90%)

寿命预测:建立产气速率-容量衰减模型(R²>0.95)

五、未来趋势与挑战

微型化传感器:MEMS气体芯片(尺寸<1cm²)植入电池内部

AI数据分析:机器学习识别产气指纹图谱(分类精度>98%)

国际标准协同:推动ISO 21782与GB/T 36276检测方法互认

来源:网络

- 河南省郑州市中原区西四环企业公园33号楼

- hhtic@hhtic.com

添加我们的微信

扫码或复制微信号添加好友